19 Feb I ricercatori della LLNL, Autodesk e la nuova frontiera della stampa 3D applicata ai caschi da football ed alle attrezzature sportive

“Vivo in Colorado e cercare di spiegare come si sentono le persone quando la propria squadra di football vince una partita o vince il Super Bowl non è semplice; dire che siamo felici ed euforici è un eufemismo: chi ha scommesso incassa, molti si vestono con le maglie arancio dei Denver Broncos, la propria squadra del cuore (ed a volte le indossano, ahimé, per svariati giorni) ed i ragazzini sognano di poter diventare dei giocatori professionisti ed essere adorati dal pubblico, un giorno, anche se non hanno mai toccato l’erba di un campo da football”.

Così Bridget Butler Millsaps, l’autrice dell’articolo originale da cui è tratto il nostro, spiega cosa significa vivere e vincere un’evento sportivo così sentito come il Superbowl, del tutto assimilabile a quello che per noi italiani implica vincere il campionato di calcio. Ma la parte interessante dell’articolo riguarda un aspetto fondamentale per lo sport e in particolare per questo sport, ossia la sicurezza dei giocatori.

“Quasi tutti noi, però, guardiamo la partita in tutta sicurezza, dai nostri divani, sussultando e criticando l’arbitro per le sue ammonizioni eccessive, mentre i giocatori si scontrano sul campo; ed a volte non possiamo proprio fare a meno di pensare che assomigliano incredibilmente agli antichi gladiatori e rischiano, anche loro, la loro vita durante la battaglia. La stessa cosa, ovviamente, accade per le squadre minori e al college, anche se non se ne parla costantemente. Infatti, sul campo, a qualsiasi livello, le lesioni possono essere importanti, prima fra tutte la commozione cerebrale.

Quasi tutti abbiamo avuto un amico che ha subito un incidente durante un match sportivo e la sua brillante carriera si è interrotta inesorabilmente. Riguardo al football, nello specifico, il casco ha la funzione di prevenire le lesioni alla testa, anche se sembra che non sia mai protetta a sufficienza se si considerano gli incidenti avvenuti sul campo di gioco. Questa protezione, dopo tutto, non è stata progettata per prendere in considerazione ogni tipologia di impatto ed ogni incidente possibile, quindi spesso succede che non riesca a proteggere completamente chi la indossa. Ma nell’era dei prodotti ‘intelligenti’ non poteva mancare anche uno sviluppo specifico per il casco protettivo.

Autodesk ed i ricercatori del Lawrence Livermore National Laboratory (LLNL) stanno attualmente collaborando per sfruttare tutti i vantaggi della stampa 3D applicata alla tecnologia protettiva dei caschi da football, apportando diverse innovazioni al settore delle attrezzature sportive.

“Oggi nessuno può garantire che un casco ci proteggerà a 100%”, ha detto Michael Bergin, uno dei ricercatori del team Autodesk. “Ciò è dovuto alla composizione della schiuma che funge da imbottitura, che risulta uniforme in ogni area, senza la possibilità di prevedere protezioni specifiche per le diverse aree del capo”. Dato l’aumento delle commozioni cerebrali a causa degli incidenti sui campi da football, i ricercatori si stanno dedicando diverso tempo allo studio di nuovi materiali destinati a proteggere la testa dei giocatori, e non si parla esclusivamente delle celebrità della NFL. E’ attivo ormai da 18 mesi un progetto in cui diversi team hanno esaminato come costruire caschi migliori utilizzando la stampa 3D, che ormai sconfina quasi nel 4D dato che sono allo studio materiali in grado di autoregolare il carico e la sollecitazione in un determinato momento, per poi tornare, in una fase di riposo, alla loro forma originale.

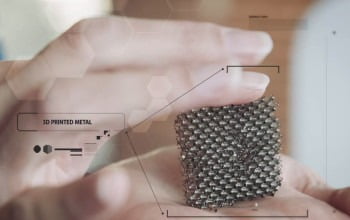

“In un certo senso, possiamo dire che stiamo studiando un casco intelligente per il futuro, qualcosa in grado di recepire la violenza di un impatto imminente e di riposizionare il carico protettivo a seconda degli effetti previsti”, ha detto Eric Duoss, un ingegnere ricercatore presso il LLNL. I ricercatori stanno studiando nuove tecniche per lavorare i metalli nel tentativo di renderli, in una certa maniera, più ‘intelligenti’ ed adattabili alle attrezzature sportive, nonché personalizzabili, per permettere la produzione di prototipi differenti.

Questo nuovo tipo di ingegneria applicata ai prodotti è detta ‘progettazione generativa’ (o generative design) e, secondo il team di Autodesk ‘è in grado di utilizzare modelli complessi per raggiungere obiettivi diversi, spesso contrastanti, che caratterizzano solitamente progetti di design ed ingegneria allo stesso tempo”.

Senza lasciar nulla di intentato in un settore in piena evoluzione e proiettando le proprie idee verso il futuro della stampa 3D, Autodesk sta cominciando a rendere reali oggetti, come il casco, per cominciare, dotati di caratteristiche intrinseche mai viste prima, basate su microstrutture e soluzioni ingegneristiche che guardano al futuro prossimo della produzione su larga scala. “La produzione tradizionale ha sempre patito una sorta di processo involutivo, noto come ‘milling’ (erosione)” afferma Erin Bradner, ricercatrice senior di Autodesk. “La produzione ‘additiva’ è invece un processo evolutivo ed omogeneo, in grado di permettere una produzione che va dal pezzo unico alla produzione di massa.

Quando si tratta di realizzare microstrutture, che non esistono in natura, si dispone di una quantità virtualmente infinita di geometrie adattabili ed applicabili secondo il processo della produzione additiva. I ricercatori stanno sperimentando queste microstrutture utilizzando il nuovo software Project Dreamcatcher e lo scopo principale è quello di consentire agli ingegneri di raggiungere un livello di progettazione decisamente elevato. Sono infatti in grado di intervenire sul proprio progetto ancora in evoluzione, configurandolo con le specifiche ed i parametri relativi ai materiali da utilizzare ed ai loro costi.

“La progettazione generativa è un approccio che porterà sicuramente diversi cambiamenti, innovando sensibilmente gli attuali paradigmi ingegneristici” dice Erin Bradner. Riguardo al casco da football, avere la possibilità di plasmare i materiali a livello microscopico permette una progettazione che fa la differenza nel campo della sicurezza ed allo stesso modo è possibile controllare lo sviluppo del progetto verificando i comportamenti dei materiali in fase di test, così come molti designer di moda hanno già avuto modo di sperimentare metodi innovativi per la creazione di abbigliamento ‘intelligente’, in grado di adattarsi a chi lo indossa. “Il progettista dovrà fare un passo indietro ed usare prima l’immaginazione”, spiega la Bradner. “non sarà più necessario partire dalla progettazione Cad perché ogni progettista dovrà ragionare dicendo ‘ho bisogno che questo materiale abbia queste specifiche funzionalità’.

I nuovi strumenti software sono in grado di elaborare i dati fornendo migliaia di alternative per il progetto e sintetizzandone la geometria basandosi sulle forze fisiche e sullo scopo per il quale l’oggetto viene progettato. Il progettista avrà il compito di individuare quale, tra le soluzioni proposte, sarà la più adatta allo scopo finale.

Erin Bradner ed i suo team stanno cercando di raddoppiare o triplicare il grado di ammortizzazione che un casco in microlattice può attualmente offrire, grazie alla stampa 3D dei diversi componenti. E si tratta di prototipi che verranno presto messi in produzione e saranno sul mercato nei prossimi anni. Le strutture in microlattice mostrano grande flessibilità consentendo di assorbire l’energia di un impatto violento per poi tornare alla forma originale successivamente all’evento stressante. L’obiettivo finale, ed uno dei vantaggi della stampa 3D, è infatti quello di consentire, quanto prima, la personalizzazione dei caschi in termini di forma e dimensione della testa di ogni singolo giocatore.

Con misure specifiche e calchi del cranio sarà possibile realizzare caschi personalizzati in grado di fornire la massima protezione ed ammortizzazione in aree specifiche della testa. E questo significa lavorare sulle tre dimensioni. “La possibilità di lavorare sulle tre dimensioni consentirà un’estrema precisione. Sarà possibile indicare al software ‘in questa specifica area ho bisogno di ottenere queste prestazioni’, assegnando un grado di assorbimento agli urti specifico per quella determinata zona.

Ancora una volta possiamo parlare di progettazione additiva, essenziale per portare a termine questo tipo di realizzazioni” asserisce Erin Bradner. Lo scopo finale di questo tipo di ricerche non riguarda esclusivamente la commercializzazione dei caschi da football, ovviamente, ha a che fare con la strutturazione di un modello di progettazione promosso da software come Dreamcatcher. Le microstrutture e il microlattice stampati in 3D non saranno, ovviamente, utilizzati esclusivamente per le attrezzature sportive. Facci sapere cosa ne pensi di questa nuova tecnologia applicata allo sport.

Fonte: industrynewswire.autodesk.com

Articolo originale: http://3dprint.com/118751/llnl-autodesk-football-helmets/